021-31164880

021-31164880

021-31164880

021-31164880

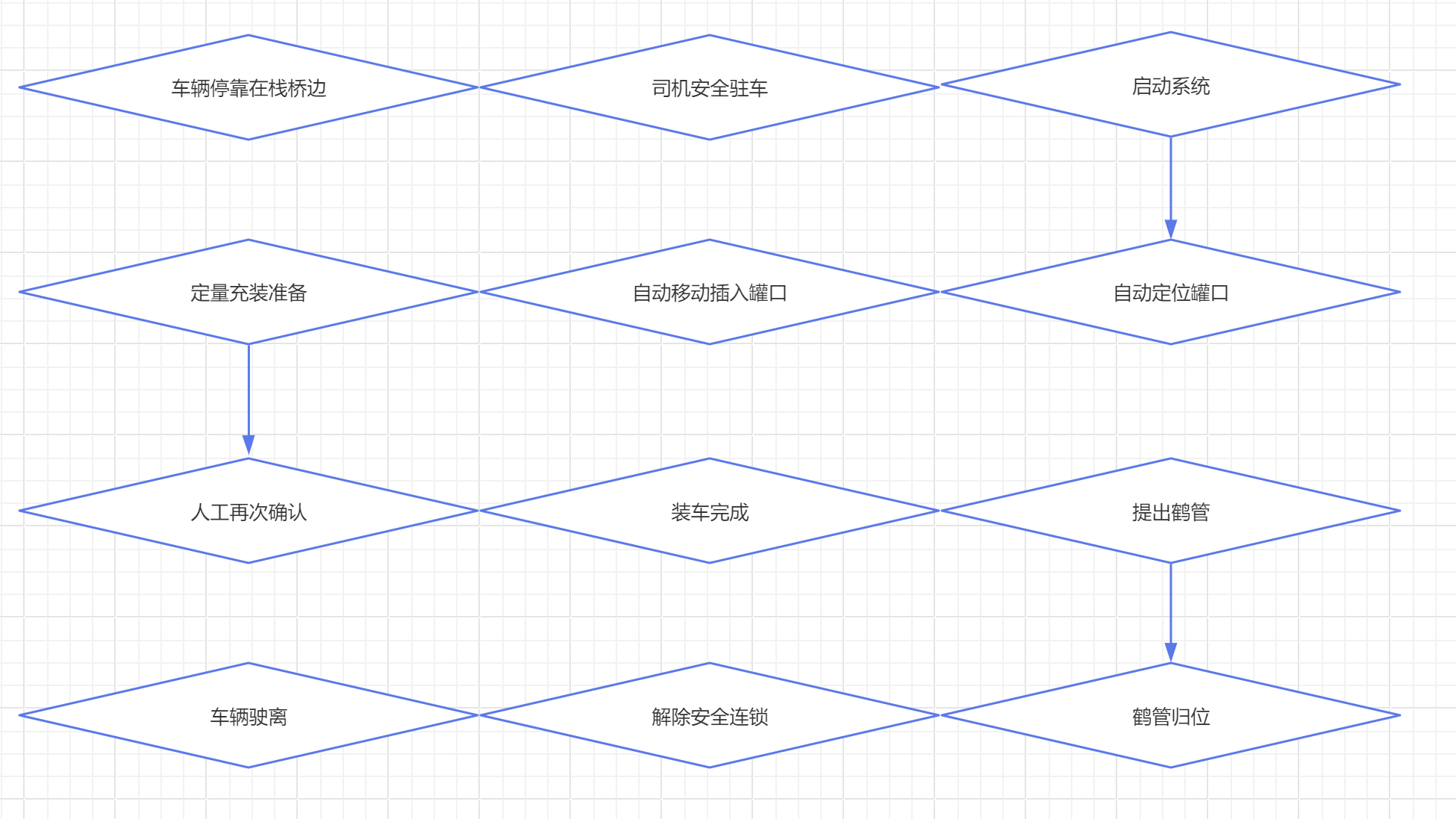

隨著氯堿產業快速發展及安全性要求,較之于傳統的液堿手動裝車運輸模式,液堿槽車自動充裝模式應運而生。液堿自動充裝系統涉及多個技術領域,包括自動化控制、機械工程、電氣工程、化學工程等,需要跨學科的專業知識和技術集成。液堿槽車自動充裝過程步驟較多,一般分為“車輛停靠、自動定位、插入罐口、定量充裝、移出鶴管、鶴管歸位” 六大步驟,芮晨AFS全自動物流系統過程的六大特色呈現:鶴管自動化、尋罐自動化、裝車自動化、防溢裝車、殘液接液以及遠程控制。以下是一般工作流程簡化圖:

目前該行業現狀存在生產過程危險源多、員工災害規避意識不強、設備自動化水平低、安全監管機制不完善等問題,利用芮晨AFS全自動物流系統可以充分發揮液下裝車優勢,徹底消除人為操作差錯,大幅提升管理效率和操作便捷性,提高裝車效率,保障產品出庫的連續性、穩定性;裝車過程無需人員直接參與,降低罐區人員數量,規避了高處跌落,液堿外濺灼傷等安全隱患,提升危險化學品裝車的安全性及可靠性。實現降本增效、軟硬件系統集合,實現罐區危險化學品裝車的自動化、無人化和智能化。

現場應用案例一:

某北方化工企業交鑰匙工程,需要供貨棧橋平臺、大屏、停車輔助等并包含施工方案,需要自動充裝酸堿等液體。在穩定可靠、技術先進及經濟性的設計原則下,設計團隊進行現場考察、設計參數確認后再經過初步設計、詳細設計多步驟,對設計方案進行評審與圖紙確認,同時考慮關鍵路徑分析與風險控制,設計了全自動無人化裝車系統方案與現有過磅系統進行數據交互,降低罐區作業人員數量,達到降本增效目的,助力該企業升級為智能化、信息化、數字化的智慧工廠。

整個項目安裝施工周期計劃二十周,秉承HSE管理原則,芮晨團隊全力以赴完成整個項目施工周期。一方面,項目組織框架總負責人由芮晨總經理擔任,整個裝車專業團隊駐場辦公,提高項目的重視程度以及保障施工人員專業度,另一方面,在設備資金上同步設置項目用款計劃,設定專項資金,保障項目的積極推進。整個罐區全自動無人化裝車系統項目施工分為八大部分,棧橋、管廊、車牌識別、停車輔助、防溜車系統、自動鶴管、上位機等設備供貨以及安裝調試。其中自動鶴管部分的功能需求是不僅能夠自動定位灌裝,而且要結合防滴漏及防溢流裝置等安全聯鎖裝置實現企業安全化目標。

目前,整個罐區全自動無人化裝車系統已經實現從汽車進廠、過磅、裝車鶴位選擇、自動裝車、出廠過磅等流程的全自動和無人化操作。同步通過全過程和全領域風險管理,保障整個項目的質量和工期,最大限度節約企業資金。全自動無人化裝車系統看似只有一支支小的“機械臂”在簡單工作,但撬動的是該化工企業罐區危化品智能裝車業務的大運轉。

現場應用案例二

工程屬性:供貨與指導安裝調試

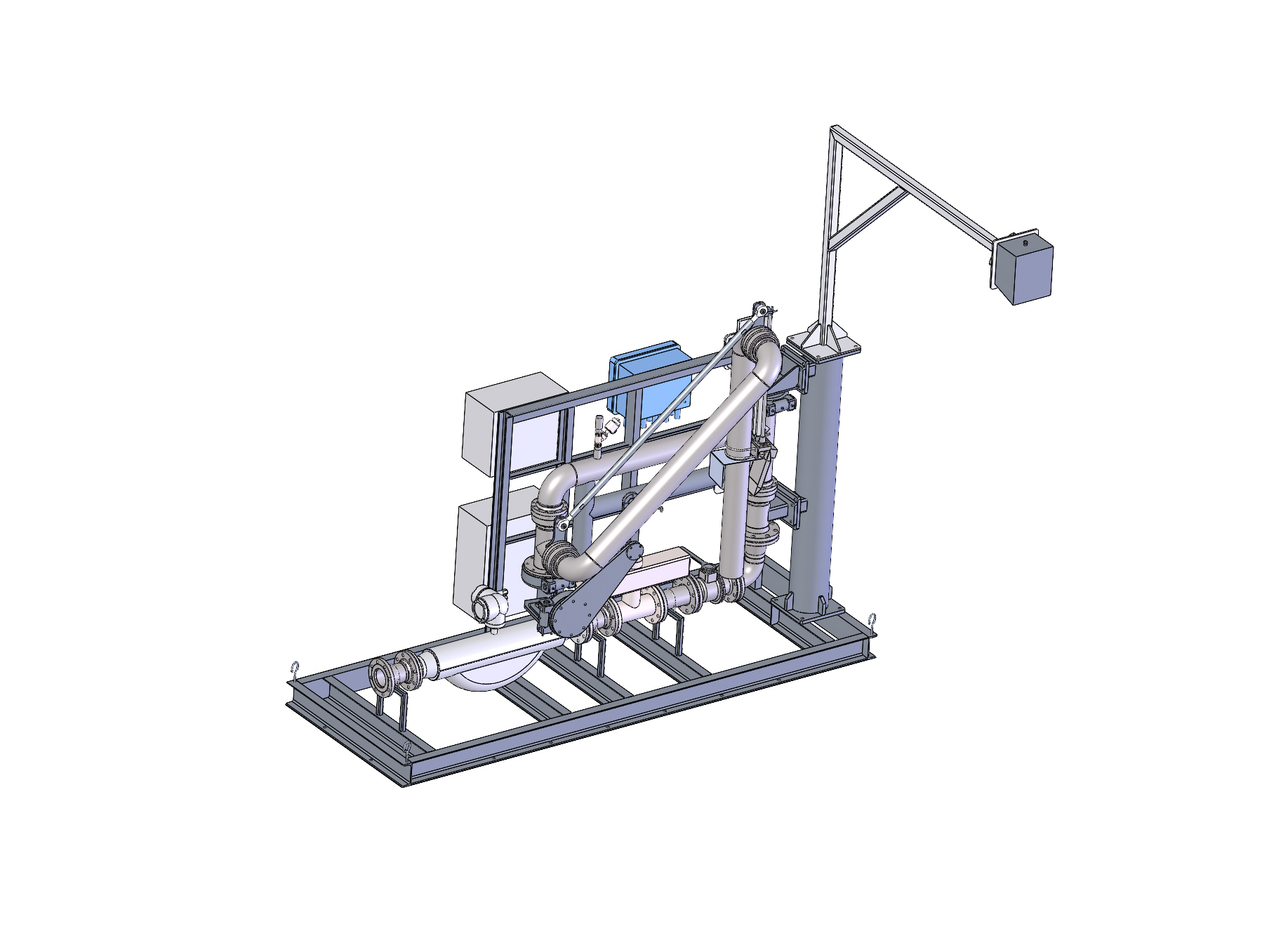

供貨范圍:需要成撬供貨等一系列產品

定位原理:固態激光雷達應用

自動鶴管種類:酸堿等

一、安裝便捷與高效

1. 減少現場施工量:撬裝設備的大部分安裝工作在工廠內完成,包括組裝、測試和檢驗等環節。這大大減少了現場施工作業量,只需在進出口管道和電氣設備接線處進行連接,安裝調試方便。

2. 縮短施工周期:由于現場施工作業量大幅減少,撬裝供貨的施工周期較傳統現場安裝所需時間縮短一半甚至更多。這有助于加快項目進度,提高整體建設效率。

二、質量保障與穩定性

1. 提高建設質量:撬裝設備在工廠內進行整體供貨,質量容易保證。避免了現場因焊接不合格造成返工等問題發生,提高了建設質量和效率。

2. 運行穩定可靠:撬裝設備經過工廠測試,系統穩定性有保證。

三、節約資源與降低成本

1. 節省材料用量:撬裝設備能夠充分利用三維空間,使設備布置緊湊,節省材料用量。

2. 節約土地資源:撬裝設備的占地面積較小,僅為現場安裝固定設備所占面積的40%~60%,有助于節約土地資源。

3. 降低施工費用:撬裝供貨減少了對現場施工技術人員的需求,降低了現場施工費用。